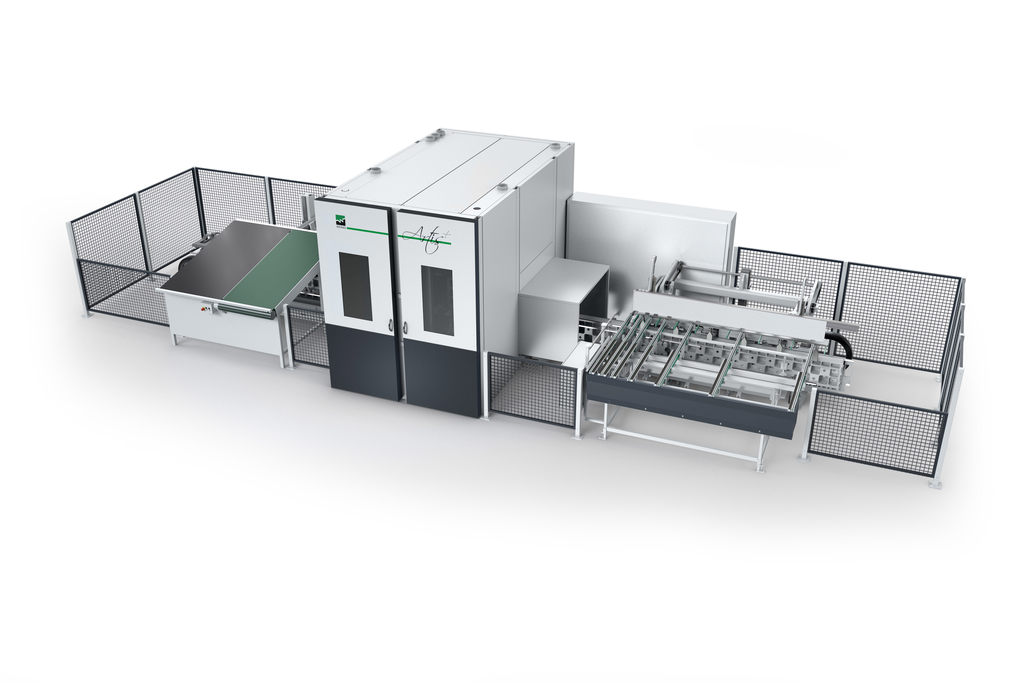

WEINIG Conturex

Cамый высокопроизводительный станок

Инженеры фирмы Вайниг разработали компьютеризированный обрабатывающий центр Conturex. Достаточно ввести конструктивные параметры нужных деталей в его программу, чтобы тут же начать выпуск изделий. Conturex справляется с заготовками разной формы, с любыми партиями и не требует отключений на переоснастку.

Conturex позволяет изготавливать оконные и дверные и прочие элементы без участия оператора. Загрузка, обработка и выход осуществляются автоматически. Оператор должен следить лишь за тем, чтобы в буферную зону механизации на входе были загружены заготовки. Так как отдельные элементы окон и дверей обрабатываются комплексно со всех сторон, они могут быть сразу переданы на обработку поверхности или проклеивание.

Conturex восхищает потоком непрерывно обрабатываемых заготовок- от загрузки материала, его полной обработки и до выпуска готовой детали. Этот процесс абсолютно не зависит от размеров заготовок и видов обработки.

Станок Conturex обладает рядом преимуществ:

– комплексная обработка, превосходная точность

– работа без участия оператора за счет полной автоматизации установки

– модульная конструкция, отвечающая различным требованиям по производительности

– Под любой размер заготовок и тип обработки.

– Нет необходимости в сборе данных для одинаковых заготовок.

– Понятный и доступный процесс изготовления заготовок.

Свежие комментарии